8月7日,在由上海有色网信息科技股份有限公司(SMM)、安徽拓美威铜业集团有限公司联合主办的2025年 SMM(首届)华北线缆产业大会上,中南大学粉末冶金研究院王怡含博士对竖炉和平炉联动、再生铜和电解铜共线智造生产线建设这一主题进行了阐述。

1. 2024年铜加工现状

中国有色金属加工工业协会发布数据显示,2024年,中国铜加工材综合产量为2125万吨,比上年增长1.9%。

据ICSG统计,2024年全球精炼铜消费量增速为2.9%,中国仍是全球铜消费的核心驱动者。

电力行业是国内铜消费的主力,主要受益于特高压输电、电网改造的加速推进。新能源汽车产业的高速增长成为铜消费领域最大的增量。

中汽协数据显示,2024 年国内新能源汽车产销量同比增速均超34%,进一步拉动铜箔、铜线等细分品类需求。

全球绿色转型背景下,光伏、风电等可再生能源基础设施中用铜需求持续攀升。家电领域受益于消费补贴政策及出口回暖,铜材需求保持韧性。

中国作为全球最大的铜消费国,在未来能源转型与人工智能发展浪潮下,随着铜的应用愈发广泛,铜市场仍存在较大增长潜力。

首先是数据中心建设。云计算、大数据和人工智能等技术推动全球数字化转型加速推进,大型数据中心的建设需求急剧上升,大量的铜用于电力传输、存储和散热系统。

其次是可再生能源领域。随着全球对碳中和目标的推进,清洁能源技术,如风电、光伏、储能等,正在迅速发展,不断推升铜的消费量。

最后,新能源汽车的快速发展也成为铜需求的重要驱动力。传统燃油车平均耗铜量为20公斤左右,而新能源汽车的单车耗铜量是传统燃油车的4 倍以上。中汽协预计,2025 年国内新能源车销量将冲击1600万辆,同比增长24.4%。

2.导电铜杆产业现状

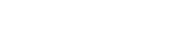

导电铜杆分类

导电铜杆前景

►01:需求增长

新能源领域占比30%:2025年全球新能源汽车销量预计突破1,000万辆,动力电池、充电桩和车载电气系统对导电铜杆的需求持续激增。

►02:技术升级

再生铜利用率60%:铜杆生产线自动化率突破70%,能耗降低15%,生产效率提升30%。江西铜业等企业引入AI质检系统,产品良率提升至99.5%。

►03:成本压力

铜价波动±15%:铜价受国际期货市场影响显著,2025年铜价上涨10%导致企业成本压力加剧,部分中小企业利润率压缩至5%以下。

►04:国际市场

出口占比提升至25%:美国、欧盟对中国铜杆产品加征关税,2025年出口增速放缓至3%,企业转向东南亚和“一带一路”市场。

导电铜杆生产方式

(1)低氧铜杆(含氧量200–450ppm)

核心工艺:连铸连轧法

(一)工艺流程:

(1)电解铜板(纯度≥99.95%)→(2)竖炉熔炼(控氧燃烧,温度1160–1200℃)→(3)连铸机(双钢带或轮带式)成型→(4)多道次轧机轧制→(5)表面还原清洗→(6)成圈/成捆包装。

(二)技术特点:

含氧量较高(200–450ppm),导电率约99.5–100.5% IACS;生产效率高(年产可达30万吨),适合大规模生产;表面有氧化皮,需清洗处理。

(三)应用场景:电力电缆、变压器绕组、工业导电排等对导电性要求中等但成本敏感的领域。

(2)无氧铜杆(含氧量<10ppm )

核心工艺:上引连铸法

(一)工艺流程:电解铜→工频炉熔化→上引连铸机冷铸→冷轧→退火→成圈。

(二)特点:冷加工硬态铜杆,含氧量≤10ppm,延伸率较低(约3%),适合小批量定制化生产。

(三)应用场景:高端电子器件(如芯片引线框架)、超导材料、真空设备等对纯度和导电性要求极高的领域。

(3)再生铜杆(含氧量200–450ppm )

工艺流程:废杂铜(纯度≥92%)→反射炉(平炉)熔炼→精炼炉氧化还原→连铸连轧→表面处理→成品。

技术特点:

含铜量≥99.90%,含氧量略高于原生铜杆;成本比原生铜低15–20%,环保效益显著;单炉年产可达12万吨,适合中低端市场。

应用场景:建筑电线、普通家电线缆等对性能要求不高的场景。

(3)再生铜杆(含氧量200–450ppm )

4.影响再生铜杆质量因素

(1) 电性能差,表现在产品电阻不达标。产生原因:易去除杂质严重超标,如锌、铅、锡、铁等;难去除杂质超标,如镍、铋、锑等元素;产品组织微观结构不良,晶粒结构不均、氧化膜过厚。

(2) 加工性能差,表现在产品夹杂、夹气、裂纹、氧含量不稳定造成拉丝过程断线频次高、拉细丝效果差。产生原因:精炼过程杂质去除不彻底,铜液氧含量与温度控制不当,浇铸过程中对铜液的保护不当,铜液温差过大,浇铸冷却梯度不当,铸坯温度不符合要求,清洗剂温度、流量、浓度控制不当。

5.再生铜杆生产装备现状

国内设备改造升级

(1)铜精炼炉方面

原来是采用反射炉,生产工艺方式落后,劳动强度大,生产没有工艺节点控制,凭借师傅的经验操作,造成产品质量参差不齐,从而对精炼炉的改造提到行业面前,行业中设计了整体加料门、扒渣门、耐酸碱渣线砖,整体档火墙、整体炉拱等技术。提高了铜精炼炉的使用寿命,炉龄可达到400-500炉,进入了铜精炼炉的先进行列。

(2)在铜精炼方面

采用计算机辅助精炼工艺技术,对精炼过程中氧化造渣、还原等工艺采用自动化液压装置,做到自动添加精炼剂、造渣剂,自动吹空气氧化装置,交替进行自动天然气还原装置,用人工智能机器人扒渣,采用光电、热成像、浮悬装置等技术。降低劳动强度、提高生产效率,实行数据化、智能化的生产工艺管理,实现了对环保系统、燃烧控制系统加以集成自动化控制。

(3)连铸连轧机方面

向着大截面埞胚改造,截面积3800mm²,铸轮直径2.1m,每小时产铜17吨。连铸连轧机浇铸系统增加保温炉,轧机增加两个粗轧机架,对铸机温度、压力、流量集中采集,包括浇包铜液温度、出埞温度、入轧机温度、出轧机温度。对铸机冷却各区水流量,包括乳液温度、流量、清洗剂温度、流量、成品铜杆温度,全面实施自动化控制。对生产工艺主要节点自动把控,趋同进口生产线水平,使产品质量全面提高,接近于江钨铜杆水平,此项设备投入大幅低于进口线,做到投资少,见效快。

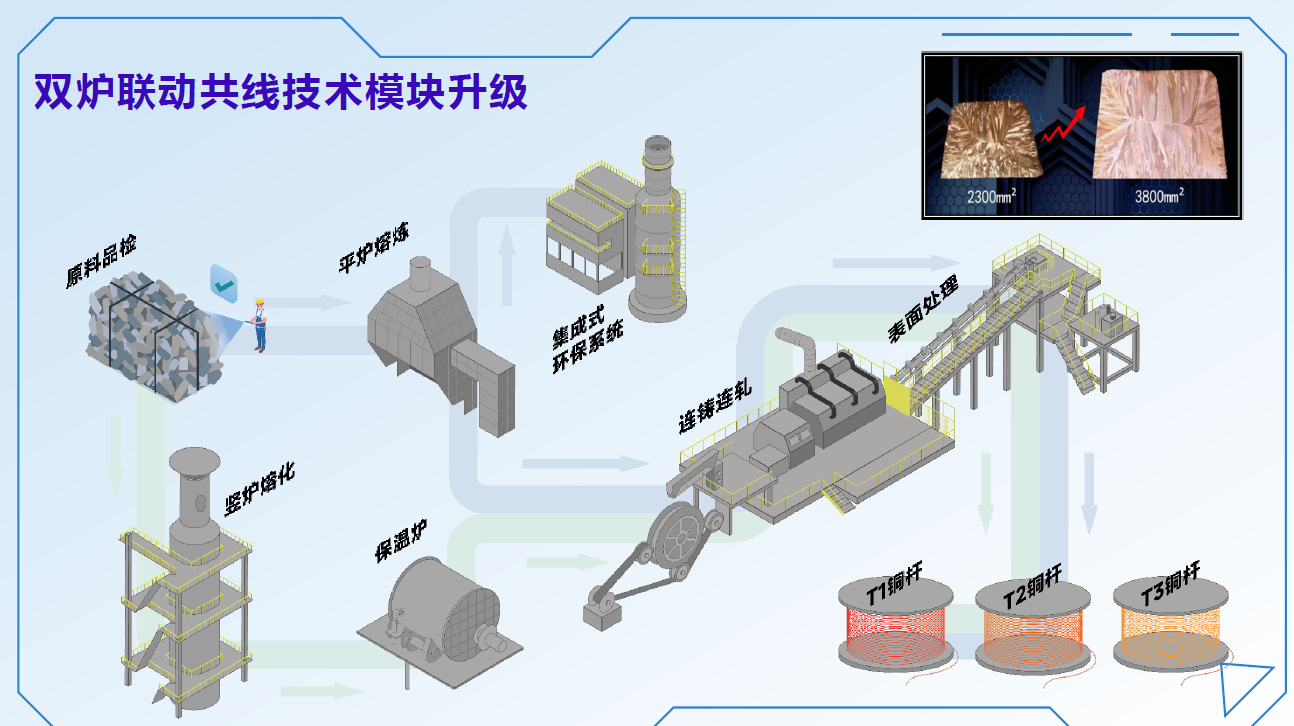

6.原生铜/再生铜共线生产线设计

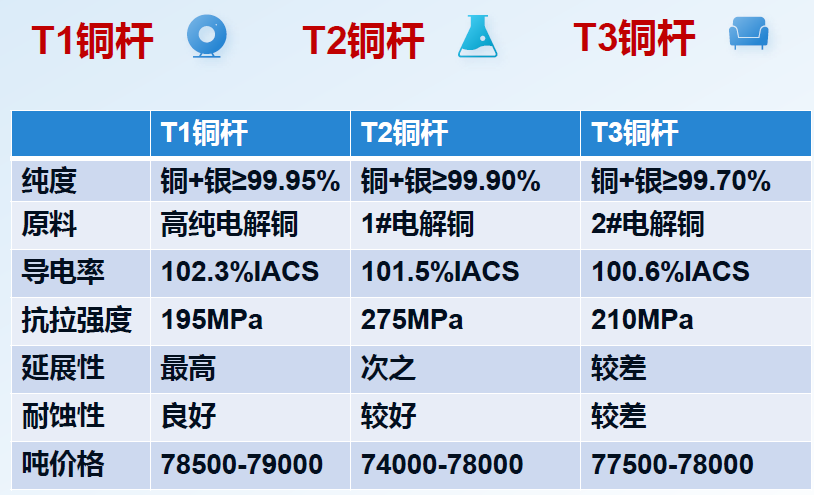

►双炉联动共线技术模块升级

►首台套再生铜与电解铜共线智能铜杆生产线

►自动化控制改造

①多模态自适应冷却系统:四维温控与动态调控相结合,通过红外测温反馈实时调节温度梯度,消除氧化皮与应力集中,使晶粒尺寸均匀性提升40%。

②高效形变系统应用:通过先进的形变系统,实现铜杆的高密度制造,晶粒度达到ASTM8级以上显著提升铜杆的机械性能和耐用性。

③微米级智能涂层技术:采用雾化喷碳技术和在线监测AI算法控制,实现涂层厚度的精确控制,有效降低拉丝断线率至0.03次/吨,提升产品质量高效形变系统应用。

④动态铸坯定位:用RFID追踪与伺服电机定位技术,实现铸坯的精准输送,创新防卡设计适应不同截面波动,确保生产连续性和产品质量。

►工艺改造升级

结晶控制:

1.分成壳、结晶、冷却三区进行冷却;2.低角度喷射水流,增加接触面;3.水流量梯度控制冷却,冷却强度先弱后强;4.根据锭坏出锭温度检测:目标温度,调节冷却强度;5.根据冷却水水温变化调节冷却水流量;6.碳层控制,铜锭温度高,碳层薄;铜锭温度低,碳层要厚。

涂碳控制:1.乙炔流量大小控制;2.乙炔气体压力控制;3.根据乙炔涂层要求,通过冷却水调节结晶轮温度。

铸机改造:将原有的水冷却系统按照进口生产线加装温度传感器,电磁流量计,水流量调节阀并通过增加工艺控制点(铜液温度、冷却水流量、铸机速度、脱模剂厚度、结晶轮温度、钢带温度、铸坏温度、入轧温度、乳化液温度和流量、出轧温度、清洗剂温度和流量、产品温度)与自动化系统实现铸轧之间自动调控稳定生产。有效降低拉丝断线率至0.03次/吨,开机速度单头拉:10~25 m/s,多头拉:8~20 m/s。

其还对工艺改造对比和技术团队进行了介绍。

7. 生产线实景

其从铸造产线控制系统、铸造产线、产品等角度对生产线情况进行了描述。

产品优势:该设备作为技术创新与产业升级的关键载体,可为铜杆高质量发展提供了强大技术和设备支撑。

展望

企 业:从"接单难、成本高、政策风险大"转向"订单自由、利润可控、合规无忧"的生存新逻辑。

行 业:打破进口依赖,建立"中国标准+柔性智造"新范式,驱动全球铜加工产业绿色升级。

区域经济:以循环经济激活地方产业,打造"资源再生—高端制造—绿色税收"的区域增长飞轮。

一带一路:用"高性价比设备+低碳技术"抢占新兴市场,成为发展中国家工业升级的核心基建供应商。